在现代制造业的庞大体系中,精密金属结构件作为关键基础性零部件,犹如精密仪器中的核心齿轮,虽小却对整个机器的运转起着至关重要的作用。其广泛应用于众多高端制造领域,成为推动产业升级与技术创新的重要力量。近年来,随着中国制造业向高端化、智能化迈进,精密金属结构件行业也迎来了全新的发展机遇与挑战。深入剖析这一行业的发展现状,洞察其未来趋势,对于把握制造业发展脉搏、推动产业高质量发展具有重要意义。精密仪器对外壳的选材要求较高,精密仪器的外壳选择需要严格把控选材,在诸多考量下,铝合金材质脱颖而出。铝合金齿轮作为一种重要的传动元件,在机械制造领域发挥着重要的作用。通过铝合金齿轮加工技术的不断发展和创新,可以提升机械传动效率,降低能源消耗,并满足不同行业对于轻量化、高强度和高效率的需求。

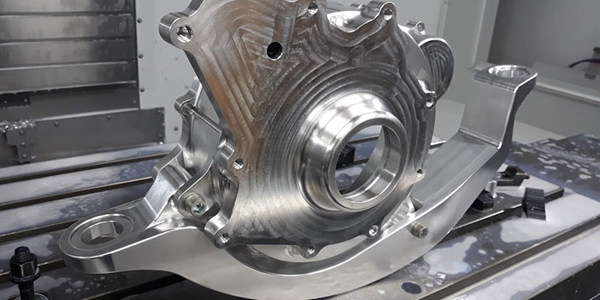

精密金属结构件,是指通过压铸、冲压、挤压、切削、锻造等多种先进工艺,将金属材料加工成具有高尺寸精度、高表面质量以及特定性能要求的结构部件。与普通金属结构件相比,其精度可达到微米级,表面粗糙度更低,能够满足如航空航天、半导体设备、高端医疗设备等对零部件精度和性能近乎苛刻的要求。这些结构件不仅具备良好的刚性和硬度,抗压、抗拉且不易变形,还能通过各种表面处理,实现导电、绝缘、电磁屏蔽等特殊功能,在产品中承担着支撑、保护、连接以及实现特定物理性能等关键作用。

精密金属结构件加工

在汽车行业,尤其是新能源汽车领域,其应用极为广泛。在新能源汽车的核心 “三电系统”(电池、电机、电控)中,精密金属结构件是关键组成部分。例如,电池系统中的电池外壳,需具备良好的强度和密封性,以保护电池组安全稳定运行,同时要考虑轻量化设计,降低整车能耗;电机系统的电机壳体、端盖等部件,对精度要求极高,直接影响电机的性能和稳定性;电控系统的多合一箱体、盖板等,不仅要满足电气性能要求,还要具备良好的散热功能。随着汽车轻量化趋势的不断加强,铝合金等轻质精密金属结构件在汽车车身、底盘等部位的应用比例持续提升,有效降低了整车重量,提高了能源利用效率。

通信领域同样离不开精密金属结构件的支持。5G基站建设的大规模推进,对通信设备的性能和小型化提出了更高要求。基站设备中的散热器、外壳、屏蔽罩等精密金属结构件,需要具备高效的散热性能、良好的电磁屏蔽效果以及精准的尺寸精度,以确保通信设备在复杂环境下稳定运行。同时,随着智能手机、平板电脑等移动终端设备的功能不断升级,其内部的精密金属结构件也朝着更轻薄、更高强度、更具功能性的方向发展,如手机的中框、摄像头模组支架等,既要保证设备的整体结构强度,又要为内部电子元件提供精准的安装定位和良好的散热环境。

5G通信领域的精密金属结构件

航空发动机中的精密金属结构件

当前,中国精密金属结构件行业在取得显著发展成就的同时,也面临着诸多挑战。从技术层面来看,国内部分企业已经掌握了先进的精密制造技术,在一些领域达到了国际先进水平。例如,部分企业在压铸、冲压等工艺上实现了高精度、高效率生产,能够满足高端客户的需求。然而,整体行业的技术水平仍参差不齐,与国际领先水平相比,在一些关键技术和高端装备方面仍存在一定差距。例如,在超精密加工、微纳制造等前沿技术领域,国内企业的研发投入和技术积累相对不足,高端精密机床、检测设备等仍依赖进口,限制了行业整体的技术提升和产品质量优化。

产业结构方面,行业集中度相对较低,中小企业数量众多,市场竞争较为激烈。大多数中小企业以中低端产品为主,产品同质化现象严重,主要依靠价格竞争获取市场份额,导致行业整体利润水平不高。而少数具备技术和规模优势的大型企业,虽然在高端市场占据一定份额,但在国际市场上与欧美、日本等发达国家的企业相比,品牌影响力和市场竞争力仍有待进一步提升。此外,行业上下游产业链协同发展不够紧密,部分原材料供应不稳定,价格波动较大,影响了企业的生产计划和成本控制。

展望未来,中国精密金属结构件行业将在科技创新的驱动下,朝着高质量、智能化、绿色化方向持续发展:

技术创新将成为行业发展的核心驱动力。随着新材料技术、智能制造技术、数字化设计与仿真技术的不断发展,精密金属结构件的制造工艺将不断优化升级。例如,新型铝合金、镁合金等轻质高强材料的研发和应用,将进一步推动汽车、航空航天等领域的轻量化进程;智能制造技术的广泛应用,如工业机器人、自动化生产线、智能仓储物流系统等,将实现生产过程的精准控制和高效协同,提高生产效率和产品质量,降低生产成本;数字化设计与仿真技术能够在产品设计阶段对结构件的性能进行模拟分析,提前优化设计方案,缩短产品研发周期,提高产品的市场竞争力。

行业整合与集中度提升将是未来发展的重要趋势。随着市场竞争的加剧和客户对产品质量、服务水平要求的不断提高,中小企业将面临更大的生存压力,部分缺乏核心竞争力的企业将逐渐被市场淘汰。而具备技术、品牌、规模优势的大型企业将通过并购重组、战略合作等方式不断整合行业资源,扩大市场份额,提升行业集中度,形成一批具有国际竞争力的龙头企业,引领行业规范、健康发展。

绿色制造将成为行业可持续发展的必然选择。在全球环保意识日益增强的背景下,精密金属结构件行业将更加注重节能减排和资源循环利用。企业将加大在绿色制造技术研发方面的投入,推广应用节能型设备和工艺,优化生产流程,减少生产过程中的能源消耗和污染物排放。同时,加强对废旧金属结构件的回收再利用,提高资源利用效率,降低对环境的影响,实现经济发展与环境保护的良性互动。

此外,随着 “一带一路” 倡议的深入推进,中国精密金属结构件企业将迎来更多的国际市场机遇。企业将积极拓展海外市场,加强与沿线国家和地区的产业合作,通过建立海外生产基地、营销网络等方式,提升品牌的国际知名度和市场份额,推动中国精密金属结构件行业在全球产业链中向更高端迈进。